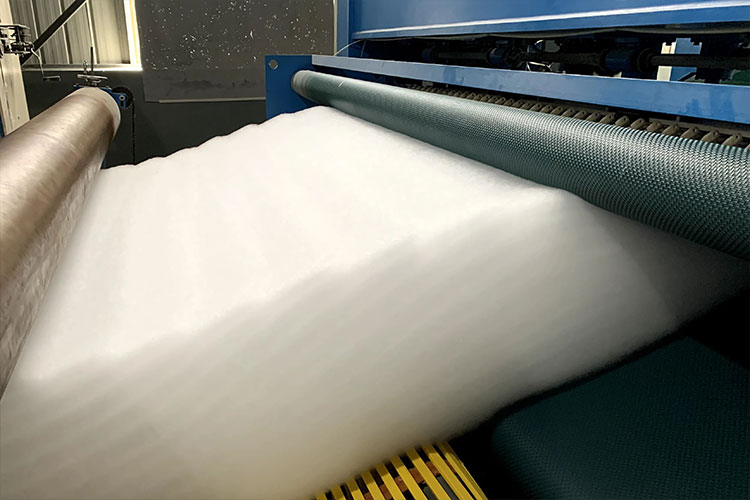

El fieltro punzonado de poliéster es una tela filtrante hecha de fibra de poliéster, que se fabrica mediante un proceso de punzonado con agujas no tejidas. Las fibras cortadas de poliéster se peinan y se colocan sobre la tela de fibra y luego se cosen para formar fieltro. La tela densa se forma mediante punzonado mecánico. Debido a su alta eficiencia de filtración, buena resistencia al desgaste y compatibilidad química con una variedad de sustancias, este tejido se usa ampliamente en procesos de separación sólido-líquido en diversas industrias.

Especificaciones

- Ancho : ≤2,2 m.

- Espesor : 1,7 mm.

- Peso : 300 -650g/m2 ±10%.

- Diámetro y longitud : Aceptar personalización.

- Tratamiento de acabado : Calandrado, Fijación por calor, Chamuscado.

Descripción

Las telas filtrantes de fieltro punzonado de poliéster ofrecen varias propiedades clave

- Alta eficiencia de filtración : el poliéster tiene una excelente retención de partículas y captura eficazmente las partículas finas y el polvo.

- Resistencia a altas temperaturas : El poliéster puede soportar temperaturas moderadas, generalmente hasta aproximadamente 130-150 °C (266-302 °F).

- Resistencia mecánica: Tiene buena resistencia a la tracción y estabilidad dimensional.

- Resistencia a la abrasión : El tejido es resistente a la abrasión, prolongando su vida útil incluso en aplicaciones de filtración exigentes.

- Facilidad de limpieza : El fieltro punzonado de poliéster se puede limpiar y mantener fácilmente, ya sea mediante agitación mecánica, pulsaciones de aire o lavado.

Propiedades físicas

| Permeabilidad al aire | L/(dm2*mín) | 130-180 | ||

| Resistividad de superficie | MΩ | 310-335 | ||

| Resistividad de volumen | MΩ | 57-63 | ||

| Resistencia a la tracción | MD(N) | ≥ | 1000 | |

| CD(N) | ≥ | 1300 | ||

| Alargamiento de rotura | MARYLAND(%) | < | 35 | |

| CD(%) | < | 35 | ||

| Temperatura de trabajo | Continuo (℃) | 130 | ||

| Pico (℃) | 150 | |||

Propiedades químicas

| Resistente a los ácidos | Moderado | ||

| resistente a los álcalis | Malo | ||

| Resistente a la oxidación | Bien | ||

| Resistente a la hidrólisis | Malo | ||

| Resistente a los rayos ultravioleta | Bien | ||

| Control de temperatura | Chamuscar | Calendario | Recubrimiento químico |

Postratamiento del fieltro punzonado de poliéster

Podemos tratarlo con diferentes posprocesamiento según las diferentes condiciones de trabajo. Existen principalmente los siguientes tratamientos de postprocesamiento:

- Antiestático (tipo de línea, tipo de línea cruzada, tipo de mezcla).

- Antichispas.

- Repelente al agua y al aceite.

- Antiabrasión (Revestimiento acrílico).

- Membrana de PTFE.

- Impregnación de PTFE.

Tratamiento de superficies

Fieltro de aguja de poliéster antiestático

Ventajas de Filmia®

- Los poros del fieltro filtrante punzonado de poliéster están distribuidos uniformemente, con una porosidad del 70%, que es el doble que la de la tela filtrante tejida. Alta eficiencia de eliminación de polvo y baja concentración de emisiones de gases.

- La superficie del fieltro filtrante punzonado de poliéster está laminada en caliente, chamuscada o recubierta, lo que la hace suave y lisa, no es fácil de bloquear ni deformar, es fácil de limpiar y tiene una larga vida útil.

- El fieltro punzonado antiestático tiene la función de prevenir la corrosión y descargar la descarga electrostática generada por el gas del alto horno y el molino de carbón de la planta de cemento.

- Capaz de fabricar 15.000 metros cuadrados por día (producto PE estándar). Puede elegir fieltro punzonado de PE puro, fieltro punzonado de mezcla de PE, fieltro punzonado antiestático y fieltro punzonado a prueba de agua y aceite. También contamos con calificaciones SGS para productos de la serie PE.

Aplicación de fieltro punzonado de poliéster

Algunas aplicaciones comunes incluyen:

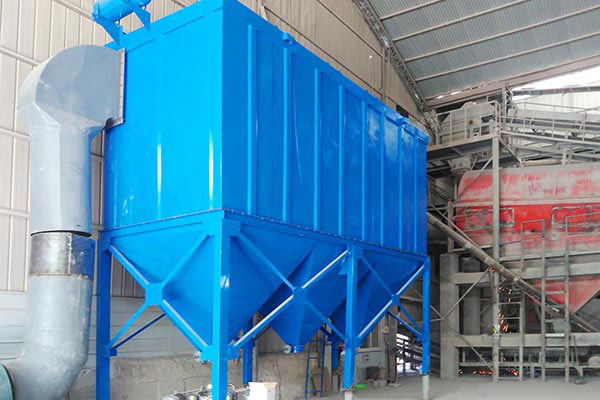

- Recolección de polvo : Se utiliza en sistemas de filtros para capturar polvo y partículas en industrias como la fabricación de cemento, la producción de asfalto y la carpintería.

- Control de la contaminación del aire : Implementado en sistemas de filtración de aire para reducir las emisiones de procesos industriales e instalaciones de generación de energía.

- Tratamiento de aguas residuales : Empleado en filtros prensa y otros equipos de filtración para separar sólidos de líquidos en plantas de tratamiento de aguas residuales municipales e industriales.

- Procesamiento químico : Se utiliza para filtrar y separar productos químicos y farmacéuticos en procesos de fabricación.

- Alimentos y bebidas : Se utiliza en sistemas de filtración para clarificar líquidos, como vino, cerveza y jugos de frutas, para eliminar impurezas y mejorar la calidad del producto.

- Procesamiento de metales : se aplica en las industrias metalúrgicas para filtrar fluidos refrigerantes y eliminar finos y desechos metálicos de las operaciones de corte y rectificado.

- Generación de energía : Se utiliza en plantas de energía para filtrar cenizas y partículas de gases de combustión en calderas de carbón y otros procesos de combustión.

- Protección ambiental : Se utiliza en proyectos de remediación ambiental para filtrar contaminantes del suelo y aguas subterráneas.

- Industria Farmacéutica : Aplicado en la fabricación farmacéutica para filtración estéril y clarificación de líquidos y gases.

¿Por qué elegir Filmia®?

Filmedia® cuenta con equipos de producción de primera clase y un sólido equipo de investigación científica, y ocupa una posición de liderazgo en la producción, investigación, desarrollo y aplicación de tejidos industriales. Producimos telas filtrantes de fibra cortada, seda y monofilamento hechas de polipropileno, nailon, poliéster, vinilo y otras materias primas. Nuestros productos se utilizan ampliamente en la separación líquido-sólido, separación gas-sólido, etc. en las industrias del petróleo, química, fundición, procesamiento de minerales, protección ambiental, negro de humo, farmacéutica, colorantes y alimentaria.